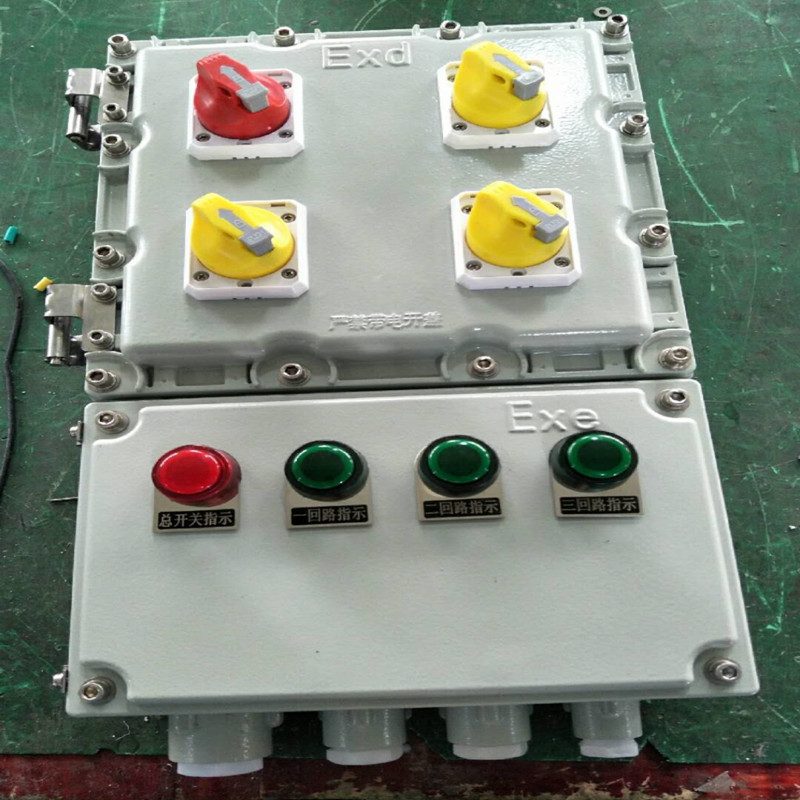

铸铝配电箱|防爆箱|防爆配电箱BXM(D)

详细信息

| | 品牌:柯铭防爆 | | 加工定制:是 | | 型号:BXM(D) | |

| | 额定电流:200 A | | 短路关合电流:10 KA | | 壳体防护等级:IP55 | |

| | 外形尺寸:定制 mm | | | | | |

BXM(D)铸铝配电箱|防爆箱|防爆配电箱要求

1 防爆配电箱应符合本企业标准的要求,并按照规定的程序由国家认可的质量监督检验部门审查合格的图样和企业标准进行制造,并应在取得检验部门发放的“防爆合格证”后,方可生产。

2 正常工作条件

符合本企业标准的配电箱,应在下列条件下能够可靠工作:

a) 安装地点的海拔不超过2000m;

b) 周围空气温度为-20℃~+40℃,且24h内的平均温度值不超过+35℃;

c) 安装地点的*高温度为+40℃时,空气相对湿度不超过50%;在较低温度下可以有较高的相对湿度;

d) 在Ⅱ类含有爆炸性气体环境场所;

e) 在能防止雨水及滴水侵袭的地方;

f) 污染等级为3级;

g) 安装类别:Ⅱ、Ⅲ类;

h) 防护等级:IP54。

BXM(D)81防爆配电箱|防爆箱|防爆配电箱 结构要求

1 配电箱的操作手柄必须操作灵活,动作可靠,并应有清晰的“分”“合”标志。

2 配电箱接线箱内绝缘材料级别为Ⅱ级的电气间隙不小于6㎜,爬电距离不小于10㎜。

3 配电箱外壳材质采用含镁量不大于6%(质量百分比)的铸造铝合金制造。

4 配电箱的所有黑色金属零部件必须具有防锈措施,表面不得有镀层脱落现象。

5 配电箱应设有内外接地螺钉,内接地螺钉不小于M6,外接地螺钉不小于M8。

6 配电箱外壳在明显处应设有清晰、永久性的凸纹标志“Ex”。

7 配电箱隔爆接合面与外壳容积相对应的*小宽度L和*大间隙ic应符合GB3836.2-2000中ⅡB类为表3、ⅡC类为表4的规定,接合面上紧固螺栓孔与外壳内侧距离l应符合GB3836.2-2000中5.2.6规定,接合面表面平均粗糙度Ra不超过6.3μm。

8 配电箱观察窗的透明件直接胶粘在盖开孔内,从隔爆外壳内部到外部通过胶粘接合面*短通路不小于10㎜。

9 配电箱的隔爆接合面涂204-1置换型防锈油。

10 配电箱外壳外表面涂银灰色粉末漆。

11 配电箱应设置铭牌和警告牌,铭牌和警告牌用黄铜板或其它耐化学腐蚀的材料制造。

BXM(D)81防爆配电箱|防爆箱|防爆配电箱性能要求

1 配电箱内装元件的技术特性除符合本标准规定外,还应符合各自产品标准的有关规定。

2 配电箱的绝缘性能应承受50Hz、电压2500V的工频耐压试验,历时1min无击穿和闪络现象。

3 配电箱各部分在正常工作条件下温升极限值见表3和表4

接线端子温升极限

接线端子材料 |

温升极限 K |

| 裸铜 |

60 |

| 裸黄铜 |

65 |

| 铜(或黄铜)镀锡 |

65 |

| 铜(或黄铜)镀银或镀镍 |

70 |

| 其它金属 |

65 |

部件的温升极限

4 配电箱的外壳应承受7J、透明件应承受4J冲击能量的冲击试验,不得损坏和发生影响防爆性能的变形。

5 配电箱的隔爆外壳精加工后,应进行水压试验,试验压力ⅡB类1MPa、ⅡC类1.5MPa,历时10+2 0S以不滴水无结构损坏为合格。

6 配电箱的塑料透明件应承受GB3836.1-2000中23.4.7.3条耐热试验和23.4.7.4条耐寒试验要求。

7 配电箱的密封垫、引入装置密封圈应采用橡胶制造,密封圈应符合GB3836.1-2000附录D中D3.3条规定的老化试验要求。

8 配电箱电缆引入装置应能夹紧电缆,应符合GB3836.1-2000附录D中D2.3的要求。

9 配电箱隔爆外壳应承受内部爆炸,应有尽有符合GB3836.2-2000中15.1规定的外壳耐压试验要求。

10 配电箱隔爆外壳应承受GB3836.2-2000中15.2规定的内部点燃的不传爆试验。

11 配电箱的防护能力应不低于IP54的要求。

12 配电箱在正常工作条件下的操作循环次数1万次,其中不通电操作循环次数8500次,通电操

作循环次数1500次,其操作频率120/h。

13 配电箱若装有漏电断路器元件的装置,漏电断路器额定剩余动作电流,额定剩余不动作电流的*大分断时间应符合表7的规定。

14 配电箱在周围空气温度30~35℃下,无温度补偿时的过电流脱扣器的动作特值见表5。

序号 |

脱扣器额定电流(In) |

起始状态 |

试验电流 |

规定时间 |

预期结果 |

附注 |

| 1 |

≤60A |

冷态 |

1.13In |

≥1h |

不脱扣 |

紧接1项试验后在5S内稳定上升至规定值 |

| 2 |

≤60A |

热态 |

1.45In |

<1h |

脱扣 |

| 3 |

≤32 |

冷态 |

2.55In |

t<60s |

脱扣 |

|

| >32A |

t<120s |

| 4 |

所有值 |

冷态C型 |

5In |

≥0.1s |

不脱扣 |

闭合辅助开关接通电流 |

| 5 |

所有值 |

冷态 |

10In |

<0.1s |

脱扣 |

闭合辅助开关接通电流 |

15 配电箱额定短路分断能力见表6。

表 6

额定工作电流(A) |

额定短路电流分断能力有效值(A) |

COSФ |

| 1~40 |

6000 |

0.65~0.70 |

| 50~60 |

4000 |

0.75~0.80 |

BXM(D)铸铝配电箱|防爆箱|防爆配电箱 试验方法

1 配电箱的工频耐压试验按GB14048.1-2006中8.3.3.4的有关规定进行。

2 配电箱的温升试验按GB14048.1-2006中 8.3.3.3条 ,温度试验按GB3836.1-2000中23.4.6有关规定进行。

3 配电箱的冲击试验按GB3836.1-2000中 23.4.3.1条的有关规定进行。

4 配电箱隔爆外壳的水压试验按GB3836.2-2000中15.1.2.1条有关规定进行。

5 配电箱透明件耐热试验及耐寒试验按GB3836.1-2000中23.4.7.3及23.4.7.4规定进行。

表7漏电断路器的基本参数BXM(D)81防爆配电箱|防爆箱|防爆配电箱

额定

电压

V |

频率Hz |

极数 |

额定电流 |

额定剩余动作电流mA |

额定剩余不动作电流mA |

*大分断时间S |

| 带过载脱扣器A |

不带过载脱扣器A |

I△n |

2I△n |

0.25 |

500A |

220 |

50 |

3 |

10,15,20,30,

40,50,60 |

20

45

60 |

50

30

15

10 |

25

15

7.5

6 |

0.1 |

0.1 |

0.04 |

0.04 |

6 配电箱的弹性密封圈材料老化试验按GB3836.1-2000附录D中D3.3条的有关规定进行。

7 配电箱电缆引入装置的密封圈夹紧试验按GB3836.1-2000附录D中D3.1条有关规定进行。

8 配电箱隔爆外壳耐压试验按GB3836.2-2000中15.1的有关规定进行。

9 配电箱隔爆外壳内部点燃的不传爆试验按GB3836.2-2000中15.2有关规定进行。

10 配电箱的防护能力试验按GB4208的规定进行。

11 配电箱的操作性能试验按GB14048.2-2008中7.2.4.2的有关规定进行。

12 配电箱过电流脱扣器极限和特性试验按GB14048.2-2008中8.3.3.1有关规定进行。

13 配电箱的额定短路分断能力试验按GB14048.2-2008中4.3.5.2.2条规定进行。

14 装有漏电断路器的配电箱,漏电断路器额定剩余动作电流,额定剩余不动作电流的*大分断时间按5.4.13表7规定进行。

防爆配电箱检验规则

1 检验分类

出厂检验和型式试验。

2 出厂检验

出厂检验包括常规检验和出厂抽样检验。

1 常规检验是在产品出厂前对产品逐台进行检验和试验。

2 出厂抽样检验是产品出厂前必须进行的抽样检查和试验。抽样方案应按GB2828.1《计数抽样检验程序 部分:按接收质量限(AQL)检索的逐批检验抽样计划》的规定进行,正常检验一次抽样方案 接受质量限(AQL)值取4.0。

3 出厂检察厅验项目a) 一般检查(5.3.1,5.3.9);

b) 外观检查(5.3.5,5.3.6,5.3.10,5.3.11);

c) 隔爆参数检查(5.3.7);

d) 隔爆外壳的水压试验(5.4.5);

e) 工频耐压试验(5.4.2)。

3 型式试验

型式试验的目的是验证定型的配电箱的设计性能是否符合本企业标准要求。

型式试验是新产品试制投产必须进行的试验。只有当产品设计、制造工艺、使用原材料或零部件结构有更改,可能影响配电箱防爆性能时,才需要重新进行有关项目的型式试验。正常生产的产品每隔五年进行一次。任一型式试验的试品,从出厂检验合格的产品中,任意抽取2台进行试验,2台试品试验都合格,才能认为型式试验合格。否则必须分析原因,采取技术措施甚至改进设计、工艺等再重新进行试验,直到型式试验合格为止。

型式试验项目:

a) 所有出厂检验项目;

b) 温升试验、温度试验;

c) 外壳和透明件冲击试验;

d) 透明件耐热试验及耐寒试验;

e) 弹性密封圈材料老化试验;

f) 电缆引入装置夹紧试验;

g) 隔爆外壳耐压试验;

h) 隔爆外壳内部点燃的不传爆试验;

i) 外壳防护能力试验;

j) 操作性能试验;

k) 漏电断路器额定剩余动作电流,额定剩余不动作电流的*大分断时间试验;

l) 脱扣器动作特性试验;

m) 额定短路分断能力试验。

8 防爆配电箱标志、包装、运输与贮存

8.1 标志

每台出厂的配电箱应在显著位置设有下列内容的产品铭牌:

a) 制造厂名;

b) 产品型号、名称;

c) 额定工作电压、额定电流;

d) 防爆标志;

e) 防爆合格证号;

f) 出厂日期。

8.2 包装

8.2.1 配电箱的包装应符合GB/T13384的规定。

8.2.2 包装箱内随同产品携带的技术文件有:

a) 检验合格证;

b) 使用说明书;

c) 装箱单。

8.2.3 包装箱外壁应有清晰的文字和标志,内容如下:

a) 制造厂名称、地址、电话;

b) 产品型号及名称;

c) 产品数量;

d) 包装箱外形尺寸“长×宽×高”及毛重;

e) 收货单位名称和地址;

f) “小心轻放”、“怕湿”、“向上”等字样或标记。

8.3 运输及贮存

8.3.1 配电箱在运输过程中,应有防雨雪侵袭的措施。

8.3.2 配电箱应贮存在空气流通,空气相对湿度不大于90%,温度不高于40℃,不低于-25℃的仓库中。

浙江柯铭防爆电器有限公司联系热线

浙江柯铭防爆电器有限公司联系热线 扫一扫,手机浏览

扫一扫,手机浏览