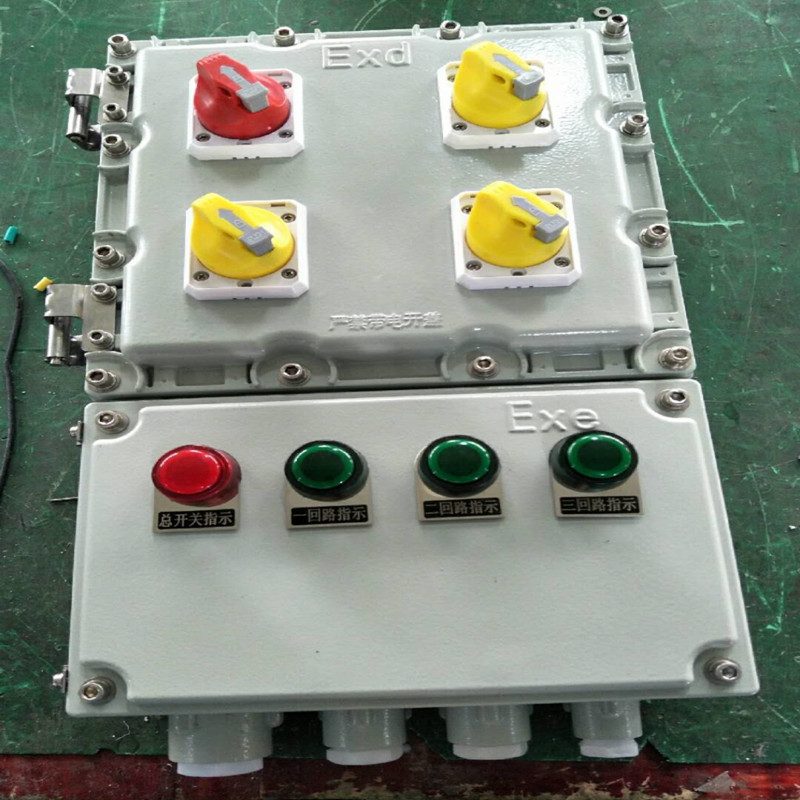

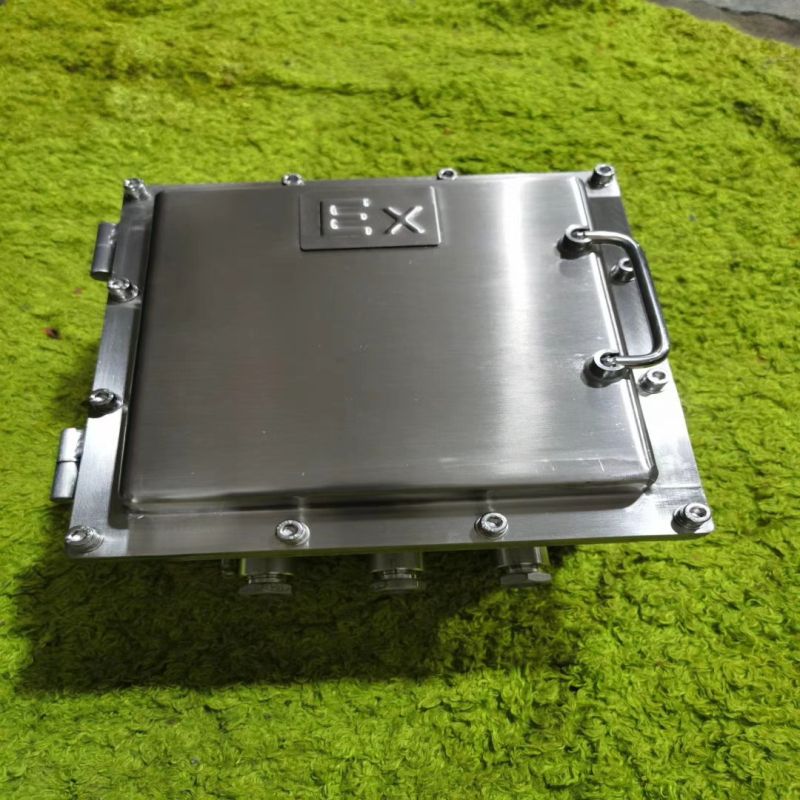

钢板防爆箱壳体

钢板防爆箱壳体

7 防爆配电箱检验规则

7.1 检验分类

出厂检验和型式试验。

7.2 出厂检验

出厂检验包括常规检验和出厂抽样检验。

7.2.1 常规检验是在产品出厂前对产品逐台进行检验和试验。

7.2.2 出厂抽样检验是产品出厂前必须进行的抽样检查和试验。抽样方案应按GB2828.1

《计数抽样检验程序 *部分:按接收质量限(AQL)

检索的逐批检验抽样计划》的规定进行,正常检验一次抽样方案 接受质量限(AQL

)值取4.0

。

7.2.3 出厂检察厅验项目

{C}a)

一般检查(5.3.1,5.3.9

);

{C}b)

外观检查(5.3.5,5.3.6,5.3.10,5.3.11

);

{C}c)

隔爆参数检查(5.3.7

);

{C}

d) 隔爆外壳的水压试验(5.4.5);

{C}

e) {C}

工频耐压试验(5.4.2)。

7.3 型式试验

型式试验的目的是验证定型的配电箱的设计性能是否符合本企业标准要求。

型式试验是新产品试制投产必须进行的试验。只有当产品设计、制造工艺、使用原材料或零部件结构有更改,可能影响配电箱防爆性能时,才需要重新进行有关项目的型式试验。正常生产的产品每隔五年进行一次。任一型式试验的试品,从出厂检验合格的产品中,任意抽取2

台进行试验,2

台试品试验都合格,才能认为型式试验合格。否则必须分析原因,采取技术措施甚至改进设计、工艺等再重新进行试验,直到型式试验合格为止。

型式试验项目:

{C}

a) {C}

所有出厂检验项目;

{C}

b) {C}

温升试验、温度试验;

{C}

c) {C}

外壳和透明件冲击试验;

{C}

d) {C}

透明件耐热试验及耐寒试验;

{C}

e) {C}

弹性密封圈材料老化试验;

{C}

f) {C}

电缆引入装置夹紧试验;

{C}

g) {C}

隔爆外壳耐压试验;

{C}

h) {C}

隔爆外壳内部点燃的不传爆试验;

{C}

i) {C}

外壳防护能力试验;

{C}

j) {C}

操作性能试验;

{C}

k) {C}

漏电断路器额定剩余动作电流,额定剩余不动作电流的*大分断时间试验;

{C}

l) {C}

脱扣器动作特性试验;

{C}

m) {C}

额定短路分断能力试验。

8 防爆配电箱标志、包装、运输与贮存

8.1 标志

每台出厂的配电箱应在显著位置设有下列内容的产品铭牌:

{C}

a) {C}

制造厂名;

{C}

b) {C}

产品型号、名称;

{C}

c) {C}

额定工作电压、额定电流;

{C}

d) {C}

防爆标志;

{C}

e) {C}

防爆合格证号;

{C}

f) {C}

出厂日期。

8.2 包装

8.2.1 配电箱的包装应符合GB/T13384的规定。

8.2.2 包装箱内随同产品携带的技术文件有:

{C}

a) {C}

检验合格证;

{C}

b) {C}

使用说明书;

{C}

c) {C}

装箱单。

8.2.3 包装箱外壁应有清晰的文字和标志,内容如下:

{C}

a) {C}

制造厂名称、地址、电话;

{C}

b) {C}

产品型号及名称;

{C}

c) {C}

产品数量;

{C}

d) {C}

包装箱外形尺寸“长×宽×高”及毛重;

{C}e)

收货单位名称和地址;

{C}

f) {C}

“小心轻放”、“

怕湿”

、“向上”等字样或标记。

8.3 运输及贮存

8.3.1 配电箱在运输过程中,应有防雨雪侵袭的措施。

8.3.2 配电箱应贮存在空气流通,空气相对湿度不大于90%

,温度不高于40

℃,不低于-25

℃的仓库中。

浙江柯铭防爆电器有限公司联系热线

浙江柯铭防爆电器有限公司联系热线 扫一扫,手机浏览

扫一扫,手机浏览