BQJ系列隔爆型自耦减压起动器《柯铭防爆

2011-10-13 07:59:52 来源:江宇

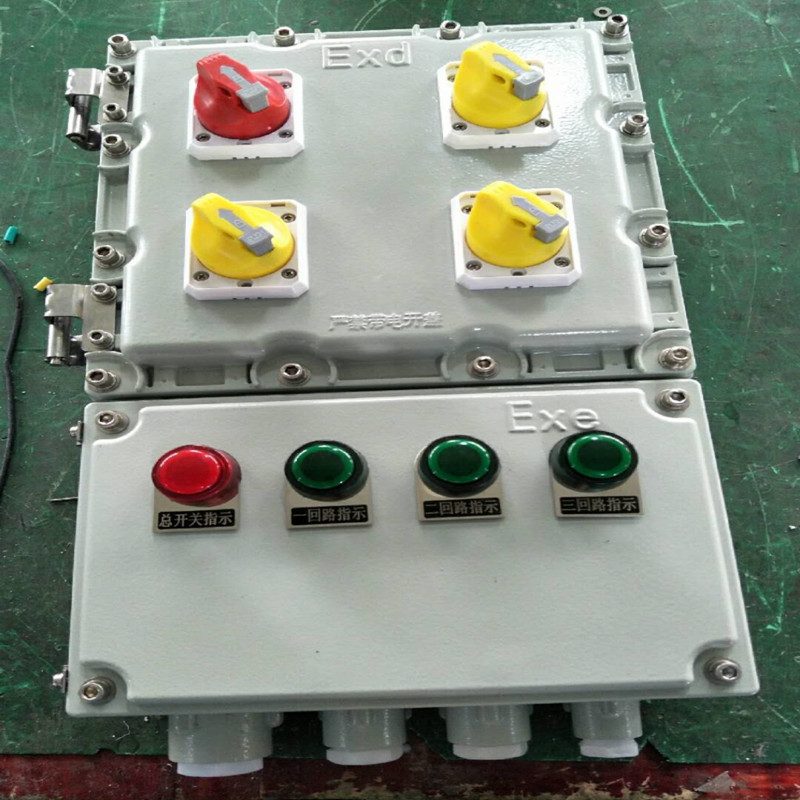

BQJ系列隔爆型自耦减压起动器《柯铭防爆 BQJ系列隔爆型自耦减压起动器

BQJ系列隔爆型自耦减压起动器《柯铭防爆 BQJ系列隔爆型自耦减压起动器

1 适用范围

本企业标准规定了BQJ系列隔爆型自耦减压起动器(以下简称起动器)的产品分类、要求、试验方法、检验规则、标志、包装、运输及贮存等要求。

本企业标准适用于起动器的设计、制造与检验。

起动器主要适用于爆炸性气体环境中1区或2区危险区域,为ⅡB类T4组及以下的爆炸危险场所,用于交流50Hz、额定电压380V,容量190KW及以下的的三相鼠笼型电动机作不频繁降压起动用。具有过载、断相、失压保护。

2 规范性引用文件

下列文件中的条款通过本标准的引用而成为本标准的条款。凡是注日期的引用文件,其随后所用的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的*新版本。凡是不注日期的引用文件,其*新版本适用于本标准。

GB2828 逐批检查计数抽样程序及抽样表(适用于连续批的检查)

GB3836.1爆炸性气体环境用电气设备 第1部分:通用要求

GB3836.2爆炸性气体环境用电气设备 第2部分:隔爆型“d”

GB4208外壳防护等级(IP代码)

GB/T13384机电产品包装通用技术条件

GB/T14048.1低压开关设备和控制设备总则

GB14048.4低压开关设备和控制设备 低压机电式接触器和电动机起动器

3 产品分类

3.1 起动器的分类

a) 起动器按从起动位置转换到运转位置的方法分:自动转换和非自动转换;

b) 起动器按容量分为:14KW、20KW、28KW、40KW、55KW、75KW、100KW、115KW、135KW、190KW。

3.2 型号意义

B Q J - □ □

A:自动转换 M:手动转换 A-M:复合型转换

容量

自耦减压

起动器

防爆(隔爆型)

3.3 起动器的基本参数

3.3.1 起动器的基本参数应符合表1的规定。

3.3.2 起动器适用于以下额定工作制

a) 八小时工作制;

b) 不间断工作制;

c) 断续周期工作制;

d) 短时工作制。

3.3.3 起动器的防爆标志为ExdⅡBT4。

表1

型号 |

被控电机功率

KW |

*大工作电流

A |

额定电压

V |

引入电缆*大外径 |

|

BQJ-14 |

14 |

28 |

380 |

26 |

|

BQJ-20 |

20 |

40 |

|

BQJ-28 |

28 |

58 |

33 |

|

BQJ-40 |

40 |

77 |

|

BQJ-55 |

55 |

110 |

51 |

|

BQJ-75 |

75 |

142 |

|

BQJ-100 |

100 |

190 |

|

BQJ-115 |

115 |

218 |

|

BQJ-135 |

135 |

256 |

|

BQJ-190 |

190 |

350 |

3.3.4 起动器应允许从冷态连续起动两次,起动时间为15S,时间间隔为30S。

3.3.5 起动器短时工作制时,当达到表2规定的通电时间后,使冷却的时间不小于4h,才允许起动。

表2

起动器额定功率 KW |

一次或数次起动的通电时间总和 S |

|

14~30 |

40 |

|

31~75 |

60 |

|

76~125 |

80 |

|

126~190 |

100 |

3.3.6 起动器为断续周期工作制时,起动时间为15S,每小时起动次数可分为3次、12次或30次三极。

4 要求

4.1 起动器应符合本企业标准的要求,并按照规定的程序由国家认可的质量监督检验部门审查合格的图样和企业标准进行制造,并应在取得检验部门发放的“防爆合格证” 后,方可生产。

4.2 正常工作条件

符合本企业标准的起动器,应在下列条件下能够可靠工作:

a) 安装地点的海拔不超过2000m;

b) 周围空气温度为-20℃~+40℃,且24h内的平均温度值不超过+35℃;

c) 安装地点的*高温度为+40℃时,空气相对湿度不超过50%;在较低的温度下允许有较高的相对湿度;

d) 与垂直面的安装倾斜度不超过5°;

e) 在无剧烈振动、冲击及摇动的地方;

f) 在无滴水及其它液体浸入的地方;

g) 在Ⅱ类含有爆炸性气体环境场所;

h) 污染等级为3级;

i) 安装类别为:Ⅱ、Ⅲ类。

4.3 结构要求

4.3.1 起动器的电气间隙不小于6mm,爬电距离不小于10mm。

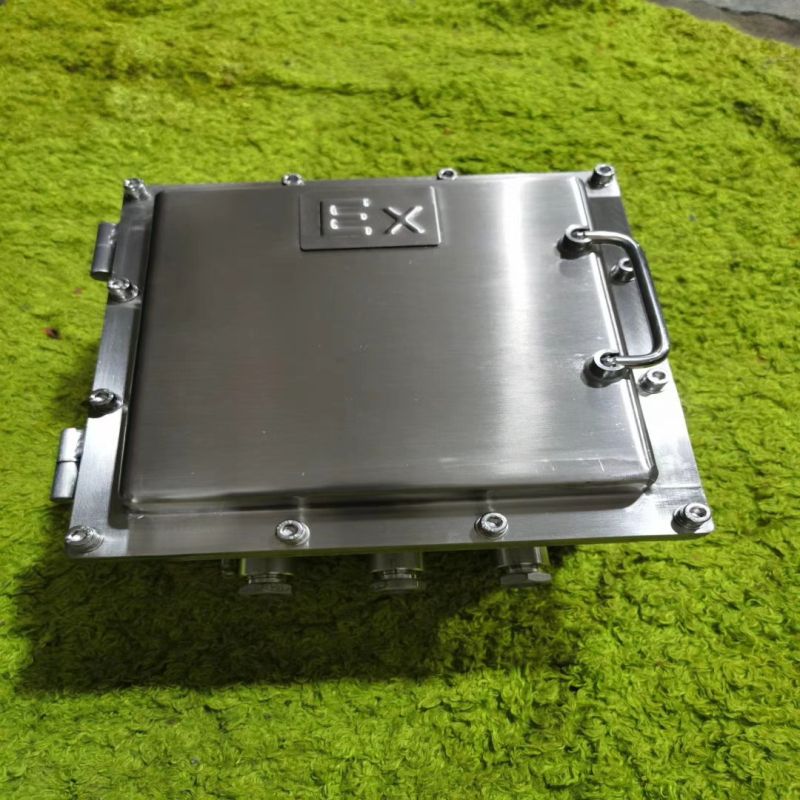

4.3.2 起动器外壳材质采用优质碳素结构钢焊接制造。

4.3.3 起动器所有紧固件必须具有防止自行松脱措施。

4.3.4 起动器的所有黑色金属零部件必须具有防锈措施,表面不得有镀层脱落现象。

4.3.5 起动器应设有内外接地螺栓(钉),并标注接地符号“〨”,其螺栓直径应符合GB3836.1-2000中15章的规定。

4.3.6 起动器的隔爆接合面的宽度L≥12.5mm;螺栓通孔与外壳内侧距离l≥8mm;间隙/直径间隙ic≤0.15,接合面的表面粗糙度Ra不超过6.3μm。

4.3.7 起动器外壳在明显处应设有清晰、永久性的凸纹标志“Ex”。

4.3.8 起动器隔爆面涂204-1置换型防锈油。

4.3.9 起动器外壳外表面涂浅灰色粉末漆。

4.3.10 起动器应设置铭牌及警告牌,铭牌和警告牌用黄铜板或不锈钢制造。

4.4 性能要求

4.4.1 起动器所使用的元件的技术性能,除符合本企业标准规定外,还应符合各自的产品有关标准。

4.4.2 起动器应承受50Hz、电压2500V的工频耐压试验,历时1min无击穿和闪络现象。

4.4.3 起动器外壳*高表面温度不超过130℃,接线端子温升不超过65K,自耦变压器温升不超过100K。

4.4.4 起动器的外壳精加工后,应进行水压试验,试验压力为1MPa,历时10+2 0S以不滴水为合格。

4.4.5 起动器的密封圈采用橡胶制造,应符合GB3836.1-2000附录D中D3.3条规定的老化试验要求。

4.4.6 起动器电缆引入装置应能夹紧电缆,应符合GB3836.1-2000附录D中D2.3的要求。

4.4.7 起动器电缆引入采用密封圈压紧密封,密封的*小轴向尺寸应符合GB3836.2-2000中12.4要求。

4.4.8 起动器的绝缘套管应符合GB3836.1-2000中11条规定,并应承受绝缘套管扭转试验要求。

4.4.9 起动器外壳应承受内部爆炸,应符合GB3836.2-2000中15.1规定的外壳耐压试验要求。

4.4.10 起动器外壳上透明件的冲击试验,应符合GB3836.1-2000中23.4.3.1条规定的试验要求。

4.4.11 起动器外壳上透明件的热剧变试验,应符合GB3836.1-2000中23.4.6.2条规定的试验要求。

4.4.12 起动器外壳应承受GB3836.2-2000中15.2规定的内部点燃的不传爆试验要求。

4.4.13 起动器外壳防护能力应不低于IP54的要求。

4.4.14 起动器在控制电源电压Us的85%~110%之间任何值,应可靠的闭合,此范围的85%Us适用于下限值,110%Us适用于上限值。

4.4.15 起动器释放和完全断开的极限值是其额定控制电源电压Us的20%~75%,此范围的20%Us适用于上限值,75%Us适用于下限值。

4.4.16 起动器的过载继电器动作范围应符合GB14048.4-1993中7.2.1.5的规定。

4.4.17 起动器的接通与分断能力应符合表3的规定。

表3

使用

类别 |

接通和分断条件 |

|

Ic/Ie |

Ur/Ue |

COSФ或L/R ms |

通电时间S |

间隔时间S |

操作循环次数 |

|

AC—3 |

8.0 |

1.05 |

Ie≤100A 0.45

Ie>100A 0.35 |

0.05 |

90 |

50 |

|

接 通 条 件 |

|

I/Ie |

U/Ue |

COSФ |

通电时间S |

间隔时间S |

操作循环次数 |

|

10 |

1.05 |

Ie≤100A 0.45

Ie>100A 0.35 |

0.05 |

10 |

50 |

4.4.18 起动器的电寿命在表4所规定的条件下应不低于0.5万次。

表4

使用

类别 |

额定工作电流

A |

接通 |

分断 |

|

I/Ie |

U/Ue |

COSΦ |

I/Ie |

U/Ue |

COSΦ |

|

AC-3 |

Ie≤17 |

6 |

1 |

0.65 |

1 |

0.17 |

0.65 |

|

Ie>17 |

6 |

1 |

0.35 |

1 |

0.17 |

0.65 |

4.4.19 起动器的机械寿命不低于10万次。

5 试验方法

5.1 起动器的工频耐压试验按GB/T14048.1-2000中8.3.3.4的有关规定进行。

5.2 起动器的温升试验按GB/T14048.1-2000中 8.3.3.3条 ,温度试验按GB3836.1-2000中23.4.6有关规定

进行。

5.3 起动器的水压试验按GB3836.2-2000中15.1.2.1条有关规定进行。

5.4 起动器的弹性密封圈材料老化试验按GB3836.1-2000附录D中D3.3条的有关规定进行。

5.5 起动器的引入装置的夹紧试验按GB3836.1-2000附录D中D3.1条的有关规定进行。

5.6 起动器的引入装置的密封试验按GB3836.2-2000附录D中D2.1条的有关规定进行。

5.7 起动器绝缘套管扭转试验按GB3836.1-2000中23.4.5条的有关规定进行。

5.8 起动器外壳耐压试验按GB3836.2-2000中15.1条的有关规定进行。

5. 9 起动器外壳上透明件的冲击试验按GB3836.1-2000中23.4.3.1条的有关规定进行.

5.10 起动器外壳上透明件的热剧变试验按GB3836.1-2000中23.4.6.2条的有关规定进行.

5.11 起动器外壳内部点燃的不传爆试验按GB3836.2-2000中15.2条的规定进行。

5.12 起动器的防护能力试验按GB4208的规定进行。

5.13 起动器动作范围试验按GB/T14048.1-2000中8.3.3.2和GB14048.4-1993中8.2.3.2的有关规定进行。

5.14 起动器接通与分断能力试验按GB/T14048.1-2000中8.3.3.5和GB14048.4-1993中8.2.3.5的有关规定进行。

5.15 起动器的寿命试验按GB/T14048.1-2000中8.3.3.7和GB14048.4-1993中8.2.3.7的有关规定进行。

6 检验规则

6.1 检验分类

出厂检验和型式试验。

6.2 出厂检验

出厂检验包括常规检验和出厂抽样检验。

6.2.1 常规检验是在产品出厂前对产品逐台进行检验和试验。

6.2.2 出厂抽样检验是产品出厂前必须进行的抽样检查和试验。抽样方案应按GB2828《逐批检查计数抽样程序及抽样表(适用于连续批的检查)》的规定进行,检查水平用I级,其质量水平判定按AQL值取4.0。

6.2.3 出厂检验项目

a) 一般检查(4.3.3,4.3.4,4.3.8);

b) 外观检查(4.3.5,4.3.7,4.3.9,4.3.10);

c) 工频耐压试验(4.4.2);

d) 水压试验(4.4.4);

e) 动作范围试验(4.4.12,4.4.13)。

6.3 型式试验

型式试验的目的是验证定型的起动器的设计性能是否符合本企业标准要求。

型式试验是新产品试制投产必须进行的试验。只有当产品设计、制造工艺、使用原材料或零部件结构有更改,可能影响起动器防爆性能时,才需要重新进行有关项目的型式试验。正常生产的产品每隔五年进行一次。任一型式试验的试品,从出厂检验合格的产品中,任意抽取2台进行试验,2台试品试验都合格,才能认为型式试验合格。否则必须分析原因,采取技术措施甚至改进设计、工艺等再重新进行试验,直到型式试验合格为止。

型式试验项目

a) 所有出厂检验项目;

b) 温升试验、温度试验;

c) 弹性密封圈材料老化试验;

d) 引入装置的夹紧试验;

e) 引入装置的密封试验;

f) 绝缘套管扭转试验;

g) 隔爆外壳耐压试验.

h) 隔爆外壳内部点燃的不传爆试验;

i) 防护能力试验;

j) 透明件冲击试验和热剧变试验.

k) 接通与分断能力试验;

l) 寿命试验。

7 标志、包装、运输与贮存

7.1 标志

每台出厂的起动器应在显著位置设有下列内容的产品铭牌:

a) 制造厂名;

b) 产品型号、名称;

c) 额定工作电压、额定工作电流;

d) 控制电动机功率;

e) 防爆标志;

f) 防护等级;

g) 防爆合格证号;

h) 出厂日期。

7.2 包装

7.2.1 起动器的包装应符合GB/T13384的规定。

7.2.2 包装箱内随同产品携带的技术文件有:

a) 检验合格证;

b) 使用说明书;

c) 装箱单。

7.2.3 包装箱外壁应有清晰的文字和标志,内容如下:

a) 制造厂名称、地址、电话;

b) 产品型号及名称;

c) 产品数量;

d) 包装箱外形尺寸“长×宽×高”及毛重;

e) 收货单位名称和地址;

f) “小心轻放”、“怕湿”、“向上”等字样或标记。

7.3 运输及贮存

7.3.1 起动器在运输过程中,应有防雨雪侵袭的措施,避免强烈振动。

7.3.2 起动器应贮存在空气流通,空气相对湿度不大于90%,温度不高于40℃,不低于-25℃的仓库中,且存放期不得超过一年。

浙江柯铭防爆电器有限公司联系热线

浙江柯铭防爆电器有限公司联系热线 扫一扫,手机浏览

扫一扫,手机浏览